KNOWLEDGE SHARE

Knowledge Share è una piattaforma dedicata alla valorizzazione della Ricerca Pubblica nazionale il cui obiettivo è quello di mettere in contatto i team di ricerca con aziende ed investitori.

Scopri le Start-up dell'ecosistemaPartner di progetto

Trending Sectors

Una selezione di tecnologie e progetti che toccano settori ed applicazioni maggiormente all'avanguardia nell'ecosistema dell'innovazione attuale, a rotazione.

Nuovi brevetti disponibili

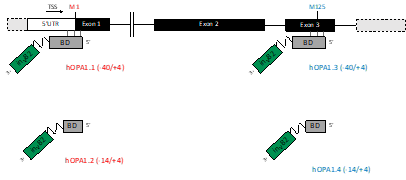

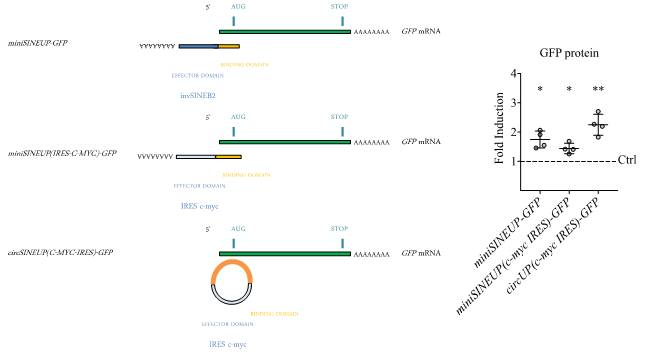

MOLECOLE FUNZIONALI DI ACIDO NUCLEICO PER LA TRADUZIONE DI OPA1 NELLA DOA

Drug Design & Sistemi Di Trasporto

Forniamo la prova che le SINEUP possono essere la prima tecnologia gene-specifica che punta alla traduzione di OPA1 nella DOA e una nuova piattaforma scalabile per sviluppare nuove terapie per le malattie aploinsufficienti.

TRL

MOLECOLA FUNZIONALE DI ACIDO NUCLEICO PER AMBITO TERAPEUTICO

Drug Design & Sistemi Di Trasporto

Questa nuova molecola di acido nucleico circolare aumenta la traduzione dei mRNA bersaglio tramite un meccanismo simile ai SINEUP lineari. Contiene un dominio effettore con un IRES e domini di legame specifici per gli mRNA desiderati.

TRL

Looking for

FOS (Face Orientation Specimen)

Medicina Preventiva E Diagnostica | Soluzioni Di Laboratorio - Dispositivi

La presente invenzione riguarda una tavola di orientamento dei campioni prelevati durante asportazione di neoformazioni del volto che necessitano di esame istologico, consentendo un miglioramento dell’attuale sistema di mappaggio.

TRL

Looking for

Le ultime notizie dall'ecosistema

2 maggio 2024

Impiego di cellule staminali pluripotenti per la scoperta di nuovi targets terapeutici per la malattia di Huntington. Intervista a Graziano Martello e Anna Maria Gambetta, Università degli Studi di Padova.

Scopri di più

29 aprile 2024

KS incontra Jacopo Berti, Amministratore Delegato di Rozes. Rivoluzionare il Risk Management con l'IA

Scopri di più

10 aprile 2024

Netval e Knowledge Share: insieme al WMF - We Make Future come partner dell’evento.

Scopri di piùNuove Start-up disponibili

Ubiquitous

Digitalizzazione | Enhanced Edge Computing | Iperautomazione

La start up aiuta le aziende a scalare le soluzioni Edge AI e a ridurre i costi della flotta edge.

TRL

Fase di finanziamento

Looking for

Etifor

Conservazione E Gestione Dell'ambiente - Foreste | Monitoraggio Governance / Consulenza | Sostenibilità

Etifor è una una società benefit certificata B Corp che lavora con enti e aziende con l’obiettivo di generare impatti positivi sulle persone e sull’ambiente.

TRL

Fase di finanziamento

Looking for

Spritz Matter

Decision Intelligence

Spritz Matter aiuta le aziende medie e grandi a migliorare la loro Cybersecurity posture. Unisce approcci tradizionali e strumenti di avanguardia, per accompagnare le imprese nei loro processi di innovazione di servizi e prodotti, offrendo servizi taylor-made.

TRL

Fase di finanziamento

Looking for

Tech Collider - "A Knowledge Share Event"

Il TECH COLLIDER - "a Knowledge Share event" rappresenta un evento internazionale gratuito che ha l’obiettivo di mettere in contatto esperti ed opinion leader dall’accademia, dal mondo dell’industria e da quello degli innovatori, per promuovere la collaborazione e stimolare la creazione di sinergie.